W jaki sposób przeprowadza się nieniszczące badania połączeń

Budowa długich rurociągów wymaga licznych połączeń spawanych poszczególnych rur. Jakość spawania może mieć znaczący wpływ na wydajność całej autostrady. Metody kontroli połączeń spawanych pozwalają z wystarczającym stopniem niezawodności mówić o ich jakości.

Schemat montażu połączeń rurowych za pomocą spawania.

Normy rządowe ściśle regulują potrzebę weryfikacji niezawodności rurociągów. Taka weryfikacja jest konieczna, aby zapewnić bezpieczeństwo ich usług. Badania nieniszczące połączeń spawanych rur są objęte systemem obiektywnej kontroli jakości autostrad i są obowiązkowym i skutecznym sposobem oceny ich niezawodności i bezpieczeństwa.

Tworzenie defektów

Podczas przeprowadzania spawania rurociągów i odpowiednich efektów termicznych w spoinie i obszarach z nią sąsiadujących mogą powstawać defekty (pęknięcia).

Wady spoiny

Te defekty podczas pracy mogą prowadzić do obniżenia charakterystyki wytrzymałościowej metalu, zmniejszenia niezawodności eksploatacyjnej i trwałości rurociągu, zmian w charakterystyce transportu, niedostatecznej dokładności wymiarowej i pogorszenia wyglądu. Głównymi przyczynami wad są: naruszenie technologii spawania, użycie materiałów o niskiej jakości lub niewystarczające kwalifikacje pracownika. Szereg defektów w połączeniach spawanych jest zauważalnych dzięki kontroli wzrokowej, ale większość z nich jest ukryta i można je wykryć tylko za pomocą specjalnych metod. Innymi słowy, defekty mogą mieć charakter wewnętrzny i powierzchniowy (zewnętrzny).

Powrót do spisu treściRodzaje uszkodzeń i wad

Możliwe jest zidentyfikowanie głównych form defektów w strefach spawania: masowego napływu, podcięcia, nierównej penetracji, pęknięć i porów (zarówno zewnętrznych, jak i wewnętrznych), obcych wtrąceń.

Wady można podzielić i ze względu na ich wystąpienie. Istnieją dwie główne grupy: defekty spowodowane przez właściwości metalurgiczne i efekty cieplne oraz defekty spowodowane przez czynniki ludzkie, naruszenie warunków spawania. Pierwszą można przypisać w strukturze krystalicznej - pęknięcia (zimne i gorące) w spoinie i sekcji szwu, pory, żużel, zmiany strukturalne w metalu. Z drugiej grupy wyróżnia się takie wady, jak nienormalne wymiary spoiny, nierówna penetracja, podcięcia, wypalenia, guzki, kratery, niewypełniony metal i niektóre inne.

Schemat przygotowania krawędzi rury do spawania.

Naruszenia rozmiarów szwów mogą wpływać na niezawodność rurociągów, więc jeśli takie odchylenia są więcej niż znormalizowane przez normy, są uważane za wady. Takie wady pośrednio wskazują na obecność wewnętrznych defektów w spoinie. Głównymi wadami tego typu są: wyraźna nierówność szerokości i wysokości spoiny wzdłuż jej długości, strome przejście od strefy zgrzewania wstępnego do zgrzeiny, zauważalna szorstkość spoiny metalowej, duże siodła i talia.

Powrót do spisu treściRurociągi: analiza różnych wad

Defekt zgrzewanego złącza w postaci przelewu pojawia się, gdy stop jest silnie cieknący na zimnej strefie blisko-szwowej. Spadki mogą występować w postaci pojedynczych kropelek i mogą rozciągać się na znacznej odległości wzdłuż szwu spawalniczego. Przyczyny guzków:

- nadmiar prądu spawania;

- niewłaściwe nachylenie;

- ruch elektrody podczas spawania;

- ignorowanie kąta rur po ich podłączeniu.

Uginaniu towarzyszy często nierównomierna penetracja metalu spoiny o niskiej jakości, a także pojawienie się pęknięć zewnętrznych i wewnętrznych.

Schematy do tworzenia guzków.

Podcięcia są rowkami w metalu, które pojawiają się na granicy ze spoiną. Taka wada zmniejsza rzeczywisty przekrój szwu i prowadzi do pojawienia się nadmiernych naprężeń, które mogą prowadzić do ich wzrostu w pęknięcia z późniejszym zniszczeniem spawanego złącza.

Wady w postaci wypalenia pojawiają się jako otwory, przez które płyn płynie z jeziorka spawalniczego. Przyczyną powstawania takiego defektu może być niska prędkość spawania, zawyżona szczelina między końcami rur podczas ich spawania oraz nadmiar wytrzymałości prądu spawania. Nieodpowiednia lub nierówna penetracja szwów jest spowodowana brakiem niezawodnego połączenia krawędzi w małych obszarach. Taki defekt zmniejsza rzeczywisty przekrój spoiny i prowadzi do naprężeń szczątkowych, które mogą powodować późniejsze pękanie i niszczenie metalu.

Pęknięcia można przypisać najniebezpieczniejszym rodzajom defektów. Mogą pojawiać się w dowolnym punkcie strefy spawania (w tym prawie wycielonym obszarze metalowym) i mieć dowolny kierunek (wzdłużny i poprzeczny). Ze względu na ich rozmiar są podzielone na mikropęknięcia i pęknięcia. Taka wada jest spowodowana zarówno przez niewłaściwą krystalizację stopu, jak i przez przekroczenie stężenia węgla, siarki i fosforu w jeziorku spawalniczym. Pęknięcia mają znaczny wpływ na wszystkie główne parametry połączeń spawanych rurociągów.

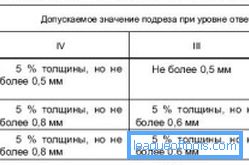

Tabela dopuszczalnych wartości podcięcia podczas spawania.

Wtrącenia zagraniczne osłabiają charakterystykę wytrzymałościową. Najbardziej niebezpieczna jest obecność wtrąceń żużlowych powstałych w wyniku niewystarczającego oczyszczenia żużla z powierzchni spoin po spawaniu. Te wtrącenia znacznie przyspieszają korozję metalu.

Pory gazowe lub powietrzne są zwykle formowane wewnątrz spoiny. Mogą mieć jedną postać i mogą powstawać w grupach, a nawet tworzyć łańcuchy pustek. Pory mogą osadzać się na powierzchni metalu, tworząc wgłębienia (przetokę). Pory znacznie zmniejszają wytrzymałość szwów, a tworzenie się łańcuchów pustek może spowodować obniżenie ciśnienia w rurociągu.

Naruszenie struktury metalu szwu lub strefy bez szwu może objawiać się wzrostem stężenia tlenków, mikroporów i mikropęknięć oraz dużych rozmiarów ziaren. Reżim termiczny w tworzeniu struktury metalowej odgrywa kluczową rolę. Nadmierne ogrzewanie prowadzi do tworzenia się dużych ziaren w strukturze. Gdy metal zostanie spalony, mogą pojawić się ziarna o utlenionych powierzchniach. Wszystko to prowadzi do kruchości metalu.

Powrót do spisu treściOgólna teoria badań nieniszczących

Zgodnie z metodą badań nieniszczących to zestaw metod, które pozwalają określić wymagane parametry bez uszczerbku dla integralności połączenia spawanego rurociągu. Połączenia spawane muszą być monitorowane na wszystkich etapach przygotowania, produkcji i przygotowania do użycia oraz okresowo podczas pracy.

Czynniki wpływające na jakość spoin.

Metody kontroli nieniszczącej łączą kontrolę poprzez zewnętrzne badanie w celu wykrycia zewnętrznych defektów, badania szczelności spoin połączeń spawanych i metod kontroli w celu ustalenia ukrytych wad za pomocą specjalnych urządzeń. Badania nieniszczące są przydzielane jako osobny etap procesu technologicznego wytwarzania całego rurociągu.

Normy państwowe ściśle regulują kontrolę połączeń spawanych rurociągów. GOST 3242-79 definiuje sześć podstawowych typów sterowania, a GOST 30242-97 klasyfikuje typy defektów w połączeniach spawanych rurociągów. Głównym celem zastosowania specjalnych metod jest określenie lokalizacji i wielkości ukrytych defektów, więc wszystkie metody należą do grupy wykrywania wad. System badań nieniszczących obejmuje następujące metody: kapilarne, radiacyjne, akustyczne, magnetyczne, ultradźwiękowe.

Powrót do spisu treści

Zewnętrzna inspekcja wizualna

Pierwszą metodą badań nieniszczących połączeń spawanych rurociągów jest zewnętrzna kontrola wizualna i pomiary, które są przeprowadzane w sposób ciągły na wszystkich etapach produkcji i eksploatacji rurociągów. Przede wszystkim, poprzez wizualną inspekcję spawanego połączenia rur, określa się obecność zewnętrznych defektów, takich jak przelewanie się, podcięcia, kratery porów, przepalenia, zewnętrzne pęknięcia i inne. Podczas tej kontroli zaleca się użycie szkła powiększającego z dziesięciokrotnym zwiększeniem.

Ogólny schemat uzasadnienia norm dopuszczalności wad.

Kolejnym krokiem jest pomiar wymiarów spawanych elementów i ustalenie lokalizacji defektów. Podczas pomiaru określa się następujące wymiary spoiny: jej szerokość i wysokość, rozmiar wypukłych części i narożniki na granicy ze strefą zbliżoną do nici. Do kontroli rozmiarów stosowane są specjalne szablony. Wyniki pomiarów spoiny porównuje się ze znormalizowanymi wartościami ustalonymi przez normy stanowe dla tego typu spawania.

Powrót do spisu treściTest szczelności

Spawane złącza rurowe muszą być szczelne dla tych substancji (cieczy lub gazów), które są transportowane przez ten rurociąg. Kontrola szczelności (nieprzepuszczalności) jest wykonywana po złożeniu rurociągu. Obejmuje on następujące podstawowe metody testowania: kapilarne, chemiczne, pęcherzykowe, a także odkurzanie i używanie wykrywacza nieszczelności.

Sprawdzenie połączeń spawanych metodą kapilarną opiera się na właściwości nafty, aby wykorzystać kapilary do penetracji wewnętrznych luk (porów, pęknięć). Aby sprawdzić szczelność spoiny, wodny roztwór kredy nanosi się i suszy. Od strony szwu, naprzeciwko malowanej kredą powierzchni, powierzchnia jest obficie wlewana nafta. Jeśli dojdzie do wycieku, ślady nafty pojawią się na powierzchni kredowej. Przy stosowaniu nafty będzie można określić obecność defektów wewnętrznych o wielkości mniejszej niż 0,1 mm.

Schemat wyboru poziomu odrzucania z ultradźwiękowym testowaniem szwów na dnie.

Kontrola szczelności za pomocą amoniaku opiera się na barwieniu wskaźnika w kontakcie z alkaliami. Wskaźnik jest roztworem fenoloftaleiny lub rtęci kwasu azotowego, odczynnikiem jest amoniak w stanie gazowym.

Metoda kontroli pęcherzyków obejmuje kontrolę ciśnienia powietrza. Sprężone powietrze jest doprowadzane do rury, a szczelność spoiny jest kontrolowana przez pęcherzyki, gdy sekcja rurociągu jest zanurzona w kąpieli wodnej. Test może być oparty na wykrywaniu pęcherzyków wody podczas tworzenia ciśnienia hydraulicznego wewnątrz rury. Przed badaniem powierzchnia rury jest suszona, a podczas testowania ciśnienie wewnętrzne wody przekracza 1,5 raza ciśnienie robocze w rurociągu.

Podczas kontroli złączy spawanych krytycznych rurociągów stosuje się sterowanie z gazowo-elektrycznym wykrywaczem nieszczelności. Do testowania stosuje się hel, który ma wysoką przepuszczalność. Specjalna sonda wykrywania wycieków wykrywa pojawienie się gazu, a jednostka elektroniczna analizuje jej wielkość i stopień szczelności spoiny.

Powrót do spisu treściMetoda instalacji defektu magnetycznego

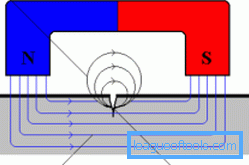

Schemat magnetycznej metody kontroli jakości spoiny.

Metody badań nieniszczących połączeń spawanych rurociągów, uwzględniające właściwości magnetyczne materiałów, umożliwiają określenie lokalizacji defektów poprzez badanie rozproszenia magnetycznego w niejednorodnych strukturach podczas namagnesowania metalu strefy spawania. Część rury jest namagnesowana za pomocą solenoidu umieszczonego we wnęce wewnętrznej lub poprzez nawijanie drutu nawojowego nad spawem. Badanie przeprowadza się metodą proszkową, indukcyjną lub magnetyczną, które różnią się metodą pomiaru dyspersji strumienia magnetycznego.

Metoda kontroli proszku polega na użyciu proszku magnetycznego (opiłków żelaza) osadzonych na powierzchni spawanego obszaru. Kiedy w proszku powstaje pole magnetyczne, cząsteczki są zorientowane i obraz widma magnetycznego jest wyraźnie uformowany. Dzięki temu można wykryć pęknięcia i pory na znacznych głębokościach. Aby kontrolować za pomocą metody indukcyjnej, stosuje się osoby poszukujące, w których siła elektromotoryczna powstaje pod wpływem rozpraszającego strumienia magnetycznego. W takim przypadku emitowany jest sygnał dźwiękowy lub pojawia się sygnał świetlny. Metoda sterowania magnetograficznego pozwala rejestrować strumień dyspersji na taśmie magnetycznej umieszczonej na powierzchni złącza spawanego. Przy użyciu defektoskopu magnetycznego obecność defektów określa się, porównując wyniki uzyskane z normą.

Powrót do spisu treściMetoda promieniowania

Nieniszczące metody napromieniowania połączeń spawanych rurociągów oparte są na właściwościach promieniowania rentgenowskiego i gamma. Metal absorbuje promieniowanie w inny sposób w obecności wad lub zmian strukturalnych, które uwzględniają tę metodę weryfikacji. Spoiny są penetrowane przez promienie za pomocą specjalnych źródeł promieniowania. Promienie są zamocowane na specjalnej folii, gdzie obszary zaciemnienia wskazują na obecność wad. Lokalizacja i ich rozmiary są łatwe do odróżnienia. Źródła promieniowania są szeroko stosowanymi urządzeniami RUP 150-1 i RUE 120-5-1.

Źródłem promieniowania gamma są substancje radioaktywne i ich izotopy, na przykład kobalt-60 i ind-192.

Metoda weryfikacji jest podobna do kontroli rentgenowskiej. Zdolność przenikania promieni gamma jest większa niż promieni rentgenowskich, co zwiększa możliwości metody promieniowania kontroli połączeń zgrzewanych.

Powrót do spisu treściMetoda ultradźwiękowa

Kontrola ultradźwiękowa spoin.

Nieniszcząca, ultradźwiękowa metoda kontroli połączeń spawanych jest szeroko stosowana do naprawiania defektów w większości metali. Ta metoda wykorzystuje właściwość fal ultradźwiękowych do penetracji materiału na znaczną głębokość i rozproszenia na granicach wad. Źródłem fal jest piezokryształ umieszczony w specjalnej płytce (sondzie).

Ultradźwięki stosuje się pod innym kątem od 40 do 73 ° C, aby zapewnić pełny obraz. Kolejna płyta urządzenia rejestruje odbite fale. W metodzie ultradźwiękowej najszerzej stosowaną metodą jest metoda echa, w której urządzenie rejestruje bezpośrednie odbicie impulsu od defektu (echa). Podczas kontroli połączeń spawanych rurociągów stosuje się defektoskopy ultradźwiękowe typu TUD-320 lub TUD-310. Ponadto stosowane są metody detekcji defektów ultradźwiękowych w cieniu i cieniu lustrzanym.

Przyrządy i urządzenia zalecane do nieniszczących badań spoin rurociągowych:

- Lupa;

- zacisk;

- mikrometr;

- wskaźnik głębokości;

- wzory spawania;

- Rentgenografia, promieniowanie, ultradźwięki i defektoskopia magnetyczna;

- wskaźnik wycieku;

- analizator gazów.

Nieniszcząca analiza połączeń spawanych rurociągów jest ważnym elementem zapewniającym niezawodność i bezpieczeństwo. Jego zachowanie jest regulowane przez normy i koniecznie w produkcji i eksploatacji rurociągów.