Jak samodzielnie naprawić śrubokręty

Przydatność i wygoda używania śrubokrętu do napraw w domu nie budzi wątpliwości. Dzięki temu narzędziu łączenie drewnianych elementów jest znacznie szybsze i łatwiejsze. Samodzielna naprawa śrubokrętów stała się koniecznością dla wielu.

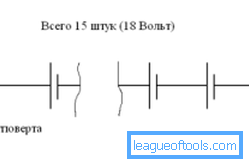

Schemat wkrętarki akumulatorowej urządzenia.

Każde, nawet najwyższa jakość, narzędzie nigdy się nie powiedzie. Istnieje wiele przyczyn takiego stanu rzeczy. Naprawa automatycznego śrubokręta nie jest wyjątkiem od reguły, jest to zjawisko całkowicie naturalne i trzeba się z nim wcześniej przygotować.

Możliwe usterki i cechy konstrukcyjne śrubokrętów

Wkrętak służy do dokręcania (odkręcania) elementów mocujących (głównie śrub). Czasami jest używany do wiercenia, ale jest to niepożądane i może prowadzić do awarii. W przeciwieństwie do wiertła, śrubokręt ma mechanizm zatrzymujący obrót, gdy pojawi się obciążenie; Ponadto prędkość obrotowa naboju jest zauważalnie niższa niż prędkość obrotowa wiertła.

Pomimo różnorodności typów i form wszystkie wkrętaki mają bardzo podobne konstrukcje, które różnią się przede wszystkim jakością wykonania, wyglądem i układem elementów. Główne elementy: obudowa z rączką; kaseta zamontowana na wale; części elektryczne i mechaniczne.

Wkrętaki mogą być zasilane prądem z sieci lub z własnych akumulatorów. Ogólnie, część elektryczna zawiera silnik elektryczny, mechanizm odwrotnego obracania (dźwignia zmiany kierunku); spust (przycisk) z regulacją prędkości i kablem zasilającym lub akumulatorem. Najczęściej, gdy zasilany jest z sieci, stosowany jest jednofazowy silnik prądu przemiennego o napięciu 220 V. Do uruchamiania silnika wykorzystywany jest kondensator rozruchowy. Sam silnik składa się ze stojana, wirnika kolektora i szczotek kontaktowych. Obrót od wału silnika do wału głównego za pomocą uchwytu przenoszony jest przez skrzynię biegów.

Schemat podłączenia akumulatora śrubokrętów.

Mechanizm spustowy łączy przycisk spustowy i kontrolę mocy. Regulator jest wykonany na podstawie tranzystora i zmienia prąd, który zasila silnik szczotkami kontaktowymi. Poprzez zmianę prądu wejściowego zapewnia regulacja prędkości obrotowej silnika. Przycisk start jest tak zaprojektowany, że zmiana jego siły docisku prowadzi do zmiany sygnału na tranzystor regulatora mocy.

Kaseta przełącznika kierunku skrętu zapewnia silnik do tyłu. Odbywa się to poprzez przesunięcie dźwigni, dzięki czemu elementy stykowe są przenoszone na złączach wejściowych, co zmienia polaryzację sygnału.

Podstawą mechanicznego schematu wkrętaka jest skrzynia biegów, system łożysk i mechanizm ograniczający obciążenie. Przekładnia planetarna jest zainstalowana w celu zmniejszenia liczby obrotów podczas przenoszenia obrotów z silnika elektrycznego do kasety. Podstawa narzędzi - koła zębate (pierścieniowe i słoneczne); satelity i nośnik, a ich liczba jest określona przez liczbę etapów prędkości obrotowej wkładu. W narzędziach gospodarstwa domowego dostępne są 2 lub 3 kroki. Praca planetarnych skrzyń biegów polega na tym, że koło słoneczne zamontowane na wale silnika napędza satelitę, który za pomocą nośnika obraca kółko zębate zamontowane na wale głównym. Przy przenoszeniu obrotu (z biegu o mniejszej średnicy na przekładnię o większej średnicy) prędkość obrotowa maleje.

Mechanizm regulacji (ograniczenia) siły zmienia obciążenie przyłożone do elementu mocującego. Regulator może działać w maksymalnie 15 pozycjach, co pozwala zoptymalizować proces podczas wkręcania łączników w materiały o różnej gęstości i wytrzymałości. Szczególną rolę odgrywają łożyska, w których umieszczone są wszystkie wałki obrotowe. Zapewniają płynną i niezawodną pracę wszystkich obracających się elementów narzędzia.

Powrót do spisu treściRodzaje usterek elektrycznych

Tabela właściwości wkrętaków.

Błędy elektryczne w śrubokrętach mogą objawiać się w następującej formie: narzędzie nie włącza się po naciśnięciu przycisku start; prędkość obrotu wkładu nie jest regulowana; niezdolny do zmiany kierunku obrotów podczas przesuwania dźwigni; kiedy śrubokręt działa, następuje zauważalne iskrzenie i dochodzi do wypadku i kliknięć.

W sytuacji, gdy narzędzie nie chce się włączyć po naciśnięciu przycisku start, należy sprawdzić cały obwód elektryczny wzdłuż łańcucha (od prostych do złożonych). Pierwszym krokiem jest sprawdzenie baterii. Tester mierzy napięcie na wyjściu baterii. Jeśli napięcie jest poniżej znormalizowanej wartości (wskazanej na obudowie baterii), należy najpierw spróbować naładować baterię. Jeśli ładowanie nie pomogło, to usunięto całą baterię i zmierzono napięcie na każdym ogniwie (napięcie powinno wynosić 1,2 V). Naprawa w tym przypadku polega na wymianie uszkodzonej baterii.

Drugim elementem w obwodzie elektrycznym jest z kolei przełącznik przyciskowy. Za pomocą urządzenia ocenia się sprawność ruchomych i ustalonych kontaktów. Gdy sygnał elektryczny nie przejdzie po naciśnięciu przycisku przełącznika, przede wszystkim należy oczyścić styki drobnym papierem ściernym.

Jeśli usterka nadal występuje, naprawa przycisku jest niepraktyczna i należy ją wymienić.

Bardzo często naprawa narzędzi polega na wymianie szczotek, ponieważ są one przedmiotem aktywnego zużycia i spalania. Najpierw należy wzrokowo ocenić stan szczotek kontaktowych. Jeśli zużycie szczoteczki jest zauważalne o ponad 40% długości, należy ją wymienić. Naprawa polega na usunięciu obsady szczoteczki z obudowy, usunięciu uszkodzonego i zainstalowaniu go w dokładnie tym samym, ale nowym. Ponadto rozpad kondensatorów jest powszechny; w związku z tym konieczne jest sprawdzenie pojemności kondensatora rozruchowego. Jeśli wartość pojemności nie jest zgodna (wskazana na obudowie), kondensator jest zastępowany nowym o tej samej pojemności.

Powrót do spisu treści

Kontrola silnika

Ostatni do sprawdzenia jest silnik elektryczny jako najbardziej złożony element części elektrycznej. Jeśli nie wykryto uszkodzenia styków i mechanizmów spustowych i nie ma wątpliwości co do niezawodności lutowania i integralności przewodów prowadzących, wówczas testowany jest silnik elektryczny.

Obwód ładowarki śrubokręta.

Demontaż silnika rozpoczyna się od wyciągnięcia zwory z stojana. Przeprowadzana jest kontrola wzrokowa części kontaktowej kolektora i uzwojenia. Uszkodzenie mechaniczne lub obwód elektryczny i uszkodzenie izolacji drutu są zauważalne na skutek odbarwienia i obecności sadzy. Same kotwy naprawcze nie są wykonywane. Jest zaufany przez profesjonalistów lub zastąpiony przez nowych. Jeśli nie stwierdzono uszkodzeń wizualnych, omomierz sprawdza działanie wszystkich uzwojeń osobno.

Podobnie sprawdzany jest stan uzwojeń stojana. Naprawa polega na nawijaniu uzwojeń, następnie trzeba skorzystać z usług warsztatu.

Powrót do spisu treściNaprawa sterowania mocą i mechanizmów odwrotnych

Występuje sytuacja, gdy instrument włącza się normalnie, ale obrót nie jest regulowany przez różne naciśnięcie przełącznika przyciskowego. W takim przypadku przyczyna uszkodzenia musi zostać wyjaśniona w mechanizmie kontroli obrotów silnika. Głównymi przyczynami takiego uszkodzenia może być awaria przełącznika przyciskowego, uszkodzenie tranzystora, zniszczenie szczotek armatury.

Funkcjonalność systemu kontaktowego przycisku uruchamiania jest sprawdzana za pomocą testera. Naprawa nie jest wykonywana i powinna zostać zmieniona.

Integralność tranzystora znajdującego się na panelu kontrolnym jest sprawdzana przez kontrolę (przez zmianę koloru) lub przez pomiar napięcia i prądu sygnałów wejściowych i wyjściowych.

Następnie należy sprawdzić integralność wszystkich racji i stan wszystkich elementów w obwodzie obwodu regulatora prędkości.

Wadliwe działanie mechanizmu odwrotnego obrotu silnika elektrycznego może wynikać z uszkodzenia mechanizmu dźwigni lub zniszczenia szczotek. Sprawność układu stykowego mechanizmu jest szacowana za pomocą omomierza z innym mocowaniem flagi.

Powrót do spisu treściNaprawa mechaniczna

Uszkodzenie elementów odpowiedzialnych za obrót wkrętaka objawia się jako podejrzane dźwięki, w szczególności piszczenie, buczenie i inne; wyczuwalne drgania osi napędowej za pomocą uchwytu; końcowe lub tymczasowe zatrzymanie obrotu wkładu (zacięcie). Naprawa narzędzia polega w tym przypadku na sprawdzeniu i wymianie łożysk, w których znajdują się kotwy silnikowe i wał główny. Zużycie lub uszkodzenie łożysk twornika powoduje hałas, a zatarcie narzędzia jest zwykle spowodowane zużyciem łożyska znajdującego się na wale głównym.

Uszkodzenia mechaniczne, drgania narzędzi, szumy są często wynikiem uszkodzenia elementów w reduktorze narzędzi. Typowe usterki: zakrzywienie osi skrzyni biegów; uszkodzenie elementów przekładni; zwinięcie montażu satelitów na osi itp. Naprawa rozpoczyna się od demontażu skrzyni biegów, która jest umieszczona w plastikowej obudowie składającej się z dwóch połówek. Czasami naruszenia w pracy ze względu na zmianę w centrowaniu osi satelitów. Taki śrubokręt naprawczy wykonuje się, zwracając te osie w swoich gniazdach. Naruszenia są zwykle spowodowane uszkodzeniem części skrzyni biegów, a także ich znaczącą krzywizną. Te elementy konstrukcyjne nie są naprawiane, ale zastępowane są nowymi.

Jeśli chcesz samodzielnie naprawić śrubokręt, powinieneś mieć zwykłe narzędzia i urządzenia:

- szczypce;

- młotek;

- tester;

- omomierz;

- zestaw kluczy;

- papier ścierny;

- dłuto;

- nóż;

- zestaw do lutowania.

Każde narzędzie może się złamać, ale nie jest to tragedia. Naprawa automatycznych śrubokrętów może być wykonana niezależnie, po zrozumieniu ich konstrukcji i zrozumieniu podstawowych zasad naprawy.