Jak wykonać spawarkę plazmową własnymi rękami

Nowoczesne spawarki inwertorowe zaspokajają większość potrzeb związanych z produkcją stałych połączeń metalowych wykrojów. Ale w niektórych przypadkach urządzenie nieco innego typu będzie znacznie wygodniejsze, w którym główną rolę odgrywa nie łuk elektryczny, ale strumień gazu zjonizowanego, to jest spawarka plazmowa. Nabycie go do okresowego użytkowania nie jest zbyt opłacalne. Możesz wykonać taką spawarkę własnymi rękami.

Elementy do produkcji spawarki plazmowej.

Sprzęt i elementy

Najłatwiej jest wyprodukować zgrzewarkę mikroplazmy na bazie istniejącej spawarki inwerterowej. Aby wykonać to uaktualnienie, będziesz potrzebować następujących składników:

- dowolny inwerter spawalniczy TIG z wbudowanym oscylatorem lub bez niego;

- dysza z elektrodą wolframową od spawarki TIG;

- cylinder argonowy z przekładnią;

- mały kawałek pręta tantalu lub molibdenu o średnicy i długości do 20 mm;

- rura fluoroplastyczna;

- rury miedziane;

- małe kawałki blachy miedzianej o grubości 1-2 mm;

- statecznik elektroniczny;

- węże gumowe;

- uszczelnienie ciśnieniowe;

- zaciski do węża;

- okablowanie;

- terminale;

- wycieraczka samochodowa z pompą elektryczną;

- Zasilanie prostownika do wycieraczki elektrycznej.

Urządzenie to jest spawarką plazmową.

Prace nad dopracowaniem i produkcją nowych części i komponentów będą wymagały użycia następującego sprzętu:

- tokarka;

- elektryczna lutownica;

- latarka do lutowania z balonem;

- Wkrętaki;

- nóż;

- szczypce;

- amperomierz;

- woltomierz.

Podstawy teoretyczne

Zgrzewarka do spawania plazmowego może być jednym z dwóch głównych typów: otwartym i zamkniętym. Główny łuk spawarki typu otwartego płonie pomiędzy centralną katodą palnika a produktem. Pomiędzy dyszą, która służy jako anoda, a centralną katodą, tylko działający łuk jest wzbudzany, aby wzbudzić główną w dowolnym momencie. Zamknięty rodzaj spawarki ma tylko łuk pomiędzy elektrodą centralną a dyszą.

Wytworzenie wytrzymałej spawarki własnymi rękami na zasadzie drugiej jest dość trudne. Wraz z przejściem głównego prądu spawania przez anodę-dyszę, element ten doświadcza ogromnych obciążeń cieplnych i wymaga bardzo wysokiej jakości chłodzenia i stosowania odpowiednich materiałów. Bardzo trudno jest zapewnić odporność cieplną konstrukcji, gdy takie urządzenie wykonuje się ręcznie. Podczas wykonywania maszyny plazmowej własnymi rękami, dla trwałości lepiej jest wybrać otwarty obwód.

Powrót do spisu treściPraktyczne wdrożenie

Schemat ideowy spawarki plazmowej.

Często w rzemieślniczej produkcji spawarki plazmowej, dysza jest obrabiana z miedzi. W przypadku braku alternatywy opcja ta jest możliwa, ale dysza staje się materiałem zużywalnym, nawet gdy przepływa przez nią tylko prąd roboczy. Będzie musiała być często zmieniana. Jeśli możesz dostać mały kawałek okrągłego drewna z molibdenu lub tantalu, lepiej zrobić z nich dyszę. Wtedy będzie można ograniczyć się do okresowego czyszczenia.

Rozmiar centralnego otworu w dyszy jest wybierany empirycznie. Musisz zacząć od średnicy 0,5 mm i stopniowo zwiększać ją do 2 mm, aż przepływ plazmy będzie zadowalający.

Stożkowa szczelina pomiędzy centralną katodą wolframową i anodą dyszy powinna wynosić 2,5-3 mm.

Dysza jest wkręcana w wydrążony płaszcz chłodzący, który jest połączony z uchwytem elektrody środkowej poprzez izolator z tworzywa fluoroplastycznego. Chłodziwo krąży w płaszczu chłodzącym. W związku z tym w cieplejszych miesiącach można stosować wodę destylowaną, zimą lepiej jest stosować płyn niezamarzający.

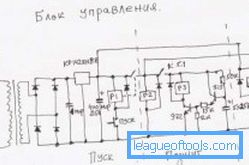

Jednostka sterująca spawarki plazmowej.

Płaszcz chłodzący składa się z 2 pustych rur miedzianych. Wewnętrzna średnica i długość około 20 mm znajduje się na przednim końcu zewnętrznej rury o średnicy około 50 mm i długości około 80 mm. Przestrzeń pomiędzy końcami rurki wewnętrznej i ścian zewnętrznych jest uszczelniona cienką blachą miedzianą. Miedziane rury o średnicy 8 mm są wlutowywane do koszulki za pomocą palnika gazowego. Chłodziwo wchodzi przez nie. Ponadto terminal musi być przylutowany do płaszcza chłodzącego, aby zastosować ładunek dodatni.

W rurze wewnętrznej wytwarzana jest nić, w której wyjmowana dysza jest wykonana z materiałów odpornych na ciepło. Na przedłużonym końcu zewnętrznej rury jest również przecięty gwint wewnętrzny. Nakręcany jest pierścień uszczelniający z PTFE. Uchwyt elektrody środkowej wkręca się w pierścień.

Rura doprowadzająca argon o tej samej średnicy jak dla chłodzenia jest lutowana przez ściankę zewnętrznej rury do przestrzeni między płaszczem chłodzącym a izolatorem fluoroplastycznym.

Na płaszczu chłodzącym krąży płyn ze zbiornika wycieraczki. Zasilanie pompy silnika elektrycznego jest doprowadzane przez oddzielny prostownik do 12 V. Wyjście dla zasilania do zbiornika już istnieje, a powrót cieczy można przeciąć przez ścianę lub pokrywę zbiornika. W tym celu w pokrywie jest wywiercany otwór, a odcinek rury jest wprowadzany przez uszczelniony wlot. Gumowe węże do obiegu cieczy i zapasu argonu są połączone z rurami za pomocą zacisków.

Plazmowa fuzja proszku.

Dodatni ładunek pobierany jest z głównego źródła zasilania. Aby ograniczyć przepływ prądu przez powierzchnię dyszy, wybiera się odpowiedni statecznik elektroniczny. Dostarczony prąd elektryczny powinien mieć stałą wartość w zakresie 5-7 A. Optymalna wartość prądu jest wybierana eksperymentalnie. Powinien to być minimalny prąd, który zapewnia stabilne spalanie łuku pilota.

Wzbudzenie łuku pilota między dyszą a katodą wolframową można przeprowadzić na jeden z dwóch sposobów. Oscylator wbudowany w spawarkę lub w jej nieobecności metodą kontaktową. Druga opcja wymaga złożoności konstrukcji palnika plazmowego. Uchwyt elektrody centralnej ze wzbudzeniem kontaktowym jest obciążony sprężyną względem dyszy.

Po naciśnięciu gumowego przycisku pręta połączonego z uchwytem elektrody ostry koniec centralnej katody wolframowej styka się ze zwężającą się powierzchnią pręta. W przypadku zwarcia temperatura gwałtownie wzrasta w punkcie styku, co umożliwia inicjowanie łuku, gdy katoda odejdzie od anody. Kontakt musi być bardzo krótki, w przeciwnym razie powierzchnia dyszy będzie się palić.

Wzbudzenie prądu przez oscylator o wysokiej częstotliwości jest korzystne dla trwałości struktury. Ale zdobycie go, a nawet jego wykonanie sprawia, że improwizowana spawarka plazmowa jest nieopłacalna.

Podczas pracy, dodatnia końcówka spawarki jest połączona z częścią bez balastu. Gdy dysza znajduje się w odległości kilku milimetrów od przedmiotu obrabianego, prąd elektryczny przełącza się z dyszy na część. Jego wartość wzrasta do wartości ustawionej na spawarce, a tworzenie się plazmy z argonu zostaje zintensyfikowane. Regulując przepływ argonu i prąd spawania można osiągnąć wymaganą intensywność przepływu plazmy z dyszy.

Powrót do spisu treściDodatkowe instrukcje

Schemat plazmy do spawania otwartego i zamkniętego strumienia plazmy.

Wadą tego projektu jest zużycie argonu. Cylinder wystarcza na kilka godzin ciągłej pracy. Zamiast argonu można używać sprężonego powietrza lub pary wodnej. Takie modyfikacje są bardziej odpowiednie do cięcia plazmowego metali. Ponieważ te gazy nie są obojętne i utleniają metal.

Ponadto, spalanie łuku w atmosferze tych gazów nie jest tak stabilne jak w argonie. Praca w powietrzu przyspiesza zużycie i zapychanie dyszy. W prefabrykowanych plazmotronach powietrze jest wstępnie suszone i oczyszczane.

W samodzielnie wykonanych urządzeniach do dostarczania powietrza za pomocą sprężarek samochodowych do 12 V o wydajności do 50-60 l / min. Do pracy na wodzie potrzebna jest przenośna wytwornica pary. Może to być metalowy pojemnik z zamontowanymi wewnątrz elektrodami tytanowymi. Napełnij go wodą destylowaną. Elektrody są podłączone do 220 V prądu przemiennego.

Często, aby skutecznie odciąć tlen przez płaszcz chłodzący, zainstalowano jeszcze jedną dyszę obudowy. Hel lub argon podawane są przy jego wejściu. Przepływ z tej dyszy przepływa wokół przepływu plazmy.

Nie jest konieczne stosowanie falownika lub prostownika spawalniczego jako źródła zasilania. W tym celu można użyć dowolnego mostka diodowego wytrzymującego prąd od 50 A. Dokładna wartość jest regulowana przez dodatkowy dławik.