Catew zwykłego spawu

Spawanie metali pojawiło się wraz z pojawieniem się kucia. Pojawienie się coraz bardziej złożonych mechanizmów wymagało usprawnienia procesów kucia i spawania. Łączenie poszczególnych części w jednostki kucia stałego jest procesem złożonym i czasochłonnym, ale przed nadejściem spawania za pomocą łuku elektrycznego było możliwe.

Spawanie jest najłatwiejszym i najtrwalszym sposobem łączenia różnych części metalowych.

Obecnie opracowano już ponad 150 metod spawania łukowego, a rozwój nowych technologii jest kontynuowany.

Główne typy spawów

Segment złącza utworzonego w wyniku procesu krystalizacji stopionego metalu nazywa się spoiną. Jedną z głównych cech połączeń spawanych jest noga zgrzewu.

Istnieją dwa rodzaje spoin (nie mylić ze spawem):

Główne rodzaje połączeń spawanych.

- Spawane doczołowo: używane do łączenia doczołowego, tzn. części są połączonymi krawędziami końcowymi. Złącze doczołowe wykonuje się bez krawędzi skrawających, z częściami tnącymi i rozchylonymi. Krawędzie mogą mieć kształt krzywoliniowy, w kształcie litery "V" i "X". Arkusze do 8 mm mogą być spawane bez krawędzi skrawających, ale arkusze należy układać z odstępem do 2 mm. W praktyce warianty tyłek są częściej stosowane do łączenia rurociągów i do wytwarzania konstrukcji z blach. Takie związki są najbardziej ekonomiczne i mniej energochłonne.

- Narożnik: w rzeczywistości są kątowe, w kształcie litery T i zachodzą na siebie. Krawędzie mogą być jedno- i dwustronne, w zależności od grubości metalu. Kąt cięcia można wybrać w zakresie od 20 ° do 60 °. Należy jednak pamiętać, że większy kąt cięcia wymaga więcej metalu do wypełnienia, co oznacza, że wydajność i jakość są zredukowane.

- Zgrzewanie elektrooporowe stosuje się do pokrywania dużych konstrukcji cienką blachą. Używany na przykład do produkcji samochodów osobowych, gdy stosowanie solidnych połączeń jest trudne i nieopłacalne. Połączenia elektro-nitowane są dość mocne, ale nie gęste.

Zwykle spawanie wykonuje się jednorazowo, ale jeśli grubość spawanego metalu nie pozwala na ugotowanie materiału, przeprowadza się go w kilku przejściach. Ta metoda jest nazywana wielowarstwową. W tym przypadku, każda poprzednia warstwa jest następnie wyżarzana, w wyniku tej obróbki cieplnej, właściwości i struktura szwu są znacznie ulepszone.

Konieczne jest wybranie rodzaju połączenia w zależności od konfiguracji wykonywanego elementu. Końcowy produkt musi być sprawny, przenieść obciążenie projektowe i nie ulec zniszczeniu.

Zalety połączeń spawanych:

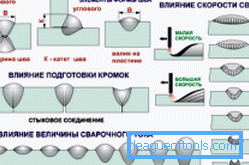

Wpływ trybu spawania na kształt szwu.

- Mała złożoność i łatwość połączenia.

- Niewielkie, w porównaniu z innymi typami połączeń, szum procesu.

- Możesz łatwo zautomatyzować proces.

Wady obejmują możliwość wystąpienia naprężeń szczątkowych i zawodności podczas drgań i obciążeń udarowych.

Powrót do spisu treściWłaściwości i geometria spoin

We wszystkich projektach istnieją robocze szwy, które dostrzegają główne obciążenia. Obliczenia wytrzymałościowe szwów roboczych wykonuje się przy pełnym obciążeniu plus 25%. Wiązania wiążące służą do łączenia poszczególnych elementów - wymagania dla nich nie są tak sztywne, ponieważ w przypadku ich zniszczenia działanie konstrukcji nie zostanie zakłócone.

Jakość połączeń spawanych zależy od wielu czynników: zdolności materiału do tworzenia monolitycznego szwu, dodatków i topników, utleniania metalu, położenia szwu: poziomego, pionowego, pochyłego lub sufitu.

Właściwości spoiny są określane głównie przez wymiary geometryczne.

Ogólne parametry geometryczne:

Klasyfikacja i oznaczanie spoin.

- Szerokość - odległość między granicami fuzji.

- Wklęsłość (wypukłość) - odległość między linią a podstawowym metalem i powierzchnią, wizualnie przechodząca wzdłuż linii maksymalnej wklęsłości (wypukłości).

- Korzeń jest najniższą częścią.

W przypadku połączeń kątowych są również charakterystyczne: obecność nogi zgrzewanej, grubość, wypukłość i wysokość konstrukcji.

Noga narożnego szwu jest nogą największego trójkąta równoramiennego wpisanego w przekrój poprzeczny. Przy spawaniu półfabrykatów o tej samej grubości można ustawić nogę wzdłuż krawędzi, a jeśli jest inna, ustawić ją zgodnie z grubością cieńszego materiału. Rozmiar nogi powinien zapewniać wytrzymałość połączenia, ale nadmierny wzrost może spowodować deformację produktu.

Istotny jest kształt powierzchni spoiny: wypukły, wklęsły lub płaski. Szwy o wypukłej powierzchni - wzmocnione - pracują lepiej pod obciążeniem statycznym. Powierzchnie wklęsłe - osłabione - lepiej wytrzymują obciążenia dynamiczne. W praktyce szwy o płaskiej powierzchni są częściej stosowane jako bardziej uniwersalne.

Powrót do spisu treściDodatkowe funkcje

Kształt powierzchni szwów jest bezpośrednio zależny od zastosowanych elektrod.

Oprócz ogólnych wymagań dla wszystkich wyprodukowanych elektrod (stabilne spalanie łuku, pewien skład chemiczny stopiwa, brak rozpryskiwania itp.), Nakładane są również specjalne wymagania. Należą do nich uzyskanie szwu o danym kształcie. Elektrody, których stopienie daje gęstą i lepką masę, łatwo tworzą wypukły szew.

Płynny roztopiony materiał tworzy wklęsłą powierzchnię.

Wybór elektrod odbywa się zgodnie z charakterystyką techniczną wskazaną na każdym opakowaniu zgodnie ze specyfikacjami określonymi w projekcie.

Warunki spawania mają wpływ na właściwości i geometrię spoiny.

Wraz ze wzrostem natężenia prądu głębokość penetracji wzrasta przy stałej szerokości spoiny. Wraz ze wzrostem napięcia szerokość szwu wzrasta gwałtownie, a następnie zmniejsza głębokość wnikania. Wraz ze wzrostem prędkości ruchu elektrody do 50 m / h szerokość szwu zmniejsza się, a głębokość penetracji wzrasta. Zwiększenie prędkości powyżej 50 m / h jest nieracjonalne, ponieważ podcięcia mogą pojawić się z powodu słabego nagrzewania materiału podstawowego.

Jakość związków przeprowadza się na dwa sposoby: badania niszczące i nieniszczące.

Testy nieniszczące umożliwiają identyfikację defektów zewnętrznych za pomocą specjalnych wzorów spawania, wewnętrznych - za pomocą ultradźwięków, transmisji rentgenowskiej i emitera promieniowania gamma.

Badania niszczące przeprowadza się poprzez wiercenie, badanie wytrzymałości na rozciąganie, zginanie, udarność z niszczeniem próbek.