Dopuszczalne błędy mikrometryczne

To urządzenie pomiarowe jest przeznaczone do dokładnego pomiaru, więc musisz znać dokładność mikrometru. Został wymyślony przez naukowca Laurenta Palmera w XIX wieku, po raz pierwszy został nazwany okrągłym suwakiem z noniuszem. Amerykanie zainteresowali się wystawą w Paryżu, po której rozpoczęła się jej produkcja i promocja, obecnie jest to popularne, praktyczne i popularne narzędzie do pomiaru średnicy poza częścią, jej grubością i szerokością. Projekt jest prosty. Urządzenie szybko mierzy z bardzo dużą dokładnością.

Urządzenie mkrometr z wyświetlaczem cyfrowym.

Niezbędny dla działu produkcji, w pomiarach liniowych. Znany każdemu operatorowi maszyny, instalatorowi, projektantowi. Różnorodne wzornictwo. Uniwersalny zakres mierzonych przez niego powierzchni jest bardzo szeroki.

Znane firmy specjalizują się w wydaniu MK: Swiss Tesa, japoński Mitutoyo, niemiecki CarlMahr, krajowy ChIZ i KRIN. Dla Chińczyków są ostrożni.

Ich jakość jest wysoka, mają wygląd szlifowania, brak przerw między częściami roboczymi, są wykonane z bardzo wytrzymałych, twardych metali. Zapewnia to przesuwanie się śruby bez deformowania płaszczyzny końcowej. Jest całkowicie antykorozyjna, odporna na zużycie. Narzędzie działa zgodnie z zasadą Abbe, która poprawia dokładność.

Istnieją dwa rodzaje MK:

- mechaniczne, mają płaszczyznę przerywaną, nonius;

- cyfrowe lub elektroniczne.

Są z wyświetlaczami analogowymi lub cyfrowymi.

Urządzenia z płaszczyzną przerywaną

Prawidłowe wartości mikrometryczne.

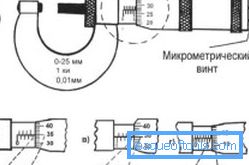

Głównymi częściami są śruby, szczegóły mikrometryczne. Ruchoma powierzchnia pomiarowa (koniec śruby) jest połączona z bębnem zliczającym. Jego obrót jest równy skoku gwintu śruby. Standardowy krok wynosi 0,5 mm, element bębna ma 50, 100 ruchów. Cena suwu odniesienia wynosi 0,01 mm, 0,05 mm. Im dokładniej gwintowany element (wykonany z maksymalną precyzją), tym lepsze urządzenie działa. Element mikrometryczny stanowi oddzielną część pomiarową - głowicę.

To jest w MK różnych urządzeniach i typach: nutromer, głębokościomierz, stacjonarne konstrukcje. To jest główna jednostka pomiarowa. W nim rygiel porusza się wraz z elementem bębnowym względnie mocno zamocowanego paska za pomocą skrętu. Witryna jest często wyposażona w dwie skale: okrągłą (dla ułamkowej) i liniową (do zliczania całkowitych obrotów śrub).

Liniowy samolot z uderzeniami znajduje się na zewnątrz na łodydze. Cena linii podziałki jest równa podziałowi śrub, jeśli wynosi 0,5 mm, następnie stosuje się dwie sekcje skali o skoku 1 mm, są one przesuwane razem o 0,5 mm.

Zakres śrub określa długość skali (zwykle jest to 25 mm). Skala kołowa znajduje się na skosie elementu bębna, jej koniec jest wskaźnikiem dla płaszczyzny liniowej. W przypadku płaszczyzny kołowej wskaźnik jest linią podłużną na liniowej.

Urządzenie mikrometryczne

Bęben ma średnicę 1 mm. Pod ułamkiem, siatka wymiarowa w kole czasami używa noniusz, który jest taki sam jak w noniuszu bez paralaksy.

Wartość nonius ma rozmiar obrysu 0,001 mm, jego użycie jest wskazane dla frakcji siatki odczytanej, gdy jest poniżej błędu kursu.

Specjalna konstrukcja mikrometryczna (grzechotka bębna, sprzęgło cierne) stabilizuje wysiłek podczas pomiaru. Konstrukcja ma urządzenie, które blokuje śrubę. Płaszczyzny pomiarowe są równoległymi płaszczyznami końcowymi na śrubie mikrometrycznej z piętą (jest ona naprzeciwko głowy), ich standardowa szerokość wynosi 8 mm. Istnieją urządzenia o wielkości 100 mm, a średnica roboczych płaszczyzn jest mniejsza (6,5 mm). Urządzenia o dolnej granicy 25 mm mają miarę instalacyjną.

W większości przypadków cena obrysu wynosi 0,01, 0,05 mm, noniusz 0,001 mm. Dla średnic większych niż 500 mm istnieje typ mikrometru ze wspornikami rurowych części wykonanych przez spawanie. Są one wyposażone w izolację termiczną. Zszywki mają wymiary graniczne 100 mm, są wyposażone w wymienne końcówki. Długość można zwiększyć o 25 mm, a granice ich pomiarów - do 1500 mm. Błąd dla nich oblicza się za pomocą wzoru: U = ± (6 + L / 75) μm, gdzie L jest maksymalnym ograniczeniem pomiaru w milimetrach.

Powrót do spisu treściProdukty cyfrowe: niuanse

Mikrometr (a) i przykłady obliczeń według jego skali (b, c, d).

Liczenie mikroskali jest czasami niewygodne. Jeśli widzenie jest słabe lub oświetlenie nie jest mocne, problem ten rozwiązuje elektroniczny MC. Różnią się one nieznacznie od mechanicznych: płaszczyzny z uderzeniami są zastępowane przyrostowymi pojemnościami, indukcyjnymi elementami konwersji i elektroniczną jednostką z cyfrową tablicą wyników. Konwerter to dwie płyty dyskowe z przewodami. Jeden dysk porusza się za pomocą śruby, a drugi jest sztywno zamocowany, przytrzymywany przez klucz. Poruszają się za pomocą śruby o wszystkich rozmiarach.

Uchwyt mikrometryczny ma jednostkę przetwarzającą, tablicę wyników ze wskaźnikami 0,01 lub 0,001 mm, funkcję zerowania, istnieją również możliwości podłączenia do zewnętrznych urządzeń komputerowych. Urządzenie zasilane jest z baterii o żywotności półtora roku. Elektrometry mają granicę pomiaru do 300 mm. Dokonują wielu różnych modyfikacji, ich parametry mogą się różnić. Istnieją kuliste płaszczyzny do pomiaru elementów rurowych z dyskami do mierzenia miękkich przedmiotów.

Powrót do spisu treściMicrometric Depth Gauge

To urządzenie składa się z podstawowej podstawy, zawiera mikrobolt o wymiarach granicznych 25 mm, istnieją również wymienne wkładki pomiarowe o różnych długościach. Granica pomiaru wynosi 300 mm.

Takie urządzenia, jak MK, to mechaniczne, cyfrowe urządzenia.

Niedokładność pomiarów przy minimalnej wkładce - 5 mm.

Dokładność obejmuje:

- Niedokładność jednostki pomiarowej.

- Niedokładności płaskości, równoległość śruby z piętą. Występują podczas obracania rogów, blokowania. Ten rodzaj niedokładności jest różny w różnych formach (okrągłe, płaskie). Podczas pomiaru występują również niedokładności obiektów.

- Zmiana zszywek ze względu na wysiłek.

- Nieprawidłowe środki instalacji.

- Niedokładność spowodowana działaniem temperatury jest typowa dla dużych urządzeń.

- W urządzeniach elektronicznych elementy elektryczne mogą działać nieprawidłowo.

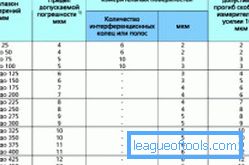

Błąd jest dopuszczalny dla głowy, jeśli działa jako oddzielne urządzenie, w granicach ustalonych przez GOST 6507-90. Istnieją specjalne systemy z limitami błędów dla instrumentów, które mają wskaźniki w zależności od limitów pomiarowych. Siatka niedokładności wskazuje dopuszczalny błąd G urządzenia w punkcie granic pomiaru.

Te wskaźniki brzegowe składają się z niedokładności węzła mikrometrycznego, niedokładności spowodowanej deformacją zacisków instrumentów, chropowatości i braku równoległości mierzonych płaszczyzn.

Kalibracja, regulacja (weryfikacja) mikrometru odbywa się przy użyciu mierników końcowych w kilku punktach granic pomiarowych, odpowiednio, ISO 3611: 2010, DIN 863, GOST 6207-90. Podejmowane są w celu ustalenia wartości G, czyli skrajnej niedokładności urządzenia we wszystkich punktach zakresu pomiarowego. Oto standardowe, pożądane parametry pomiaru końcowych pomiarów, do ustawienia urządzenia: 3.1; 6,5; 9,7; 12,5; 15,8; 19,0; 21,9; 25 mm.

Powrót do spisu treściPodsumowując

Niedokładności równoległości równoległości trzpienia śruby z piętą są sprawdzane za pomocą trzech, czterech płaszczyznowo-równoległych płytek optycznych ze szkła, pionowo wyskalowanych w 1/4 lub 1/3 suwu mikroboltowego (0,5 mm). Zatem 3 lub 4 miejsca zostaną sprawdzone z pełną turą.

Aby przeprowadzić kalibrację mikrometryczną, płaszczyzna jest ustalona między piętą a końcem śruby. Przesuwając go między zmierzonymi płaszczyznami, określ minimalną liczbę pierścieni interferencyjnych na jednej takiej płaszczyźnie.

Liczba pierścieni drugiej płaszczyzny pomiaru jest dodawana do wyniku liczbowego. Jeśli fala świetlna ma 640 Nm, szerokość jednego paska będzie wynosić około 32 μm. Zaleca się stosowanie certyfikowanych miar do kalibracji.

Należy zauważyć, że MC mają dobrą identyfikowalność podczas kalibracji błędów lub kalibracji przy użyciu certyfikowanych mierników.

MK to dość uniwersalne urządzenie. Produkowany jest z zaawansowanymi rodzajami struktur elementów roboczych, dzięki czemu możliwy jest pomiar części o różnych niestandardowych rozmiarach, np. Postrzępionych powierzchni.